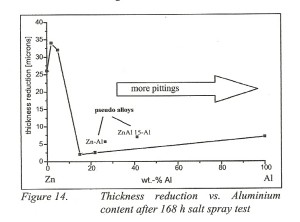

Zur Bestimmung der Beständigkeit der Beschichtungen von Zn / Al und Al wurden zahlreiche Versuche im Salznebel mit der Anwesenheit von NaCl 5% die Temperatur 35 ° C + 2 °C. Der Verlust der Dicke der Beschichtungen nach erkannt 168 Stunden Exposition zeigten die Ergebnisse in Abbildung 14.

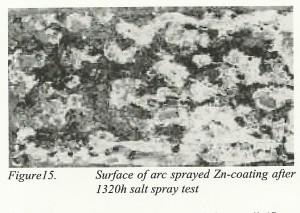

Die Ergebnisse zeigen, daß die Zugabe von Al zu stark Zink verbessert die Widerstandsfähigkeit der Zink. Das beste Ergebnis wird mit der Zn / Al erhalten 85-15, die eine Korrosionsbeständigkeit hat 10 mal höher als reines Zink. Die Erhöhung der Präsenz von‘ Neben dem 15% jedoch erleben wir das Wachstum von Lochfraß. Vedi figura 15.

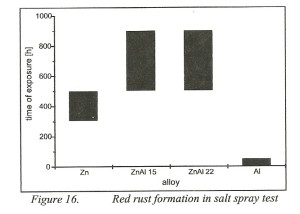

Der Beginn der roten Rost (Feige. 16) tritt nach 300-500 Stunden für Zink und nach 500-900 Stunden für Legierungen Zn / Al. Wie für die reine Al tritt nach dem Erscheinen nur 50 Stunden.

| Durch die Erweiterung der Ergebnisse, können wir eine Faustregel ableiten,: | ||||

| Verlust in Stärke nach 168h | ||||

| Dickenverlust | Widerstand in h | Dickenverlust | Widerstand in h | |

| Zn puro | 20μ | 300-400h | 80μ | 1.200-1.400h |

| Zn / Al 85-15 | 2,0μ | 500-900h | 80μ | 2.000-3.600h |

Und‘ Beachten Sie, dass die Salzsprühnebelprüfung in der Umgebung mit hoher elektrolytischer Leitfähigkeit durchgeführt haben sich als unwirksam für die Beschichtungen von Opfer Natur, wie Zink, die eine hohe anodische Eigenschaften hat bewiesen. Aus diesem Grund, Die Forscher weiter Vorbehalte gegen den Wert der Salzsprühnebeltest, weil wir in der Praxis müssen der realen Umgebung, wo die Atmosphäre abwechselnd nassen und trockenen Phasen mit geringer Präsenz der elektrolytischen Leitfähigkeit nehmen.