L'effondrement du pont Morandi, eu lieu en Août 2018, Elle marque le coucher du soleil final du mythe que le béton armé ou précontraint a une durée de vie illimitée.

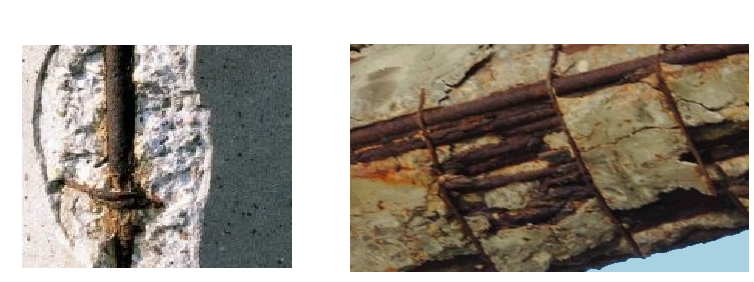

Selon l'OECO, nombreux sont les causes de la dégradation progressive mais tous, au fond, dépend de la corrosion (rouille): phénomène électrochimique qui se déclenche lorsque les chlorures de sels de déverglaçage pénètrent dans le béton, ou avec carbonatation lorsque le CO2 diminue la valeur de l'environnement sous ph 9-10. rouille, ver silencieux des structures en fer, En raison de l'augmentation du volume de la tige de 2 une 6 plier par rapport au volume d'origine, créant la limite d'élasticité du ciment avec l'effondrement ou écaillage (fissuration).

Sans les maintenances nécessaires et appropriées, crumbles de fer et de ciment « armé » devient « désarmée ».

en pratique, en utilisant différents revêtements liquides, malheureusement, ils ne barrière semi-imperméable à l'air et à l'humidité, d'autres agissent comme inhibiteurs; les deux, mais, pas aussi efficace que le zinc (la « peau » réelle de l'acier et non seulement couvrir). cette, en fait, armature assure une double protection: électrochimique actif (anodique, sacrificielle ou galvanique) et passive (effet de barrière), il en isolant de l'attaque par des facteurs environnementaux externes. Aucun autre système combine ces deux propriétés.

Et « grâce à cette suprématie technologique que le professeur Herbert Hermann, le Département des Sciences des Matériaux et du génie, Université de New York, Il définit la pulvérisation galvaniser le système le plus efficace contre la corrosion et attribue sa diffusion rare à l'ignorance des médecins prescripteurs, Les autorités de la circulation paresse, le lobby des fabricants de peinture et, enfin, le fléau déplorable des marchés vers le bas. Des études menées aux États-Unis ont montré que la durée de vie moyenne de la surface traitée par pulvérisation galvanisant dure moins 20 ans; cette période peut être prolongée d'un revêtement organique ou époxy déposée sur la couche de zinc qui est ainsi isolée de l'atmosphère, pour lesquels l'oxydation se produit à l'intérieur de l'interface ciment-zinc à un taux réduit de corrosion (la consommation de Zn est égal à 50% d'exposition normale).

Le procédé de galvanisation de pulvérisation est plus simple, rapidement et à peu de frais par rapport aux systèmes conventionnels. En plus des avantages structurels, Il est facile d'exécution de la surface et la préparation se compose de:

– élimination des parties endommagées de chlorures (du moins 1 cm sous blindage) jusqu'à ce que vous atteignez le béton sain;

– degré de rugosité de sablage SA3;

– pulvériser le revêtement de Zn ou de Zn / Al 85/15 (épaisseur allant jusqu'à 500 mm) de fer sec à l'intérieur 15 minutes de souffle, placer le pistolet 10-15 cm; humidité relative inférieure à 60%;

– un nouveau revêtement avec du ciment à l'intérieur 24 heures et en outre la pulvérisation de zinc pour couvrir les pores du ciment.

L'effet sera que l'attaque de corrosion du zinc de préférence (moins de métal noble) laquelle il agit comme une anode réactive à la place du fer (cathode).

Et « démontré que, dans des environnements chlorés, Le tour galvanisé a une durée de vie moyenne de 3-4 fois plus élevé que le fer nu, l'adhérence du Zn varie de 1,5 une 3,5 Mpa (demande 0,75 Mpa).

La première date des applications galvanisant pulvérisation retour à 1983 aux États-Unis. Cette technique peut être appliquée de trois façons:

1.comme protection cathodique (CP) sans reprofilage: Le zinc est pulvérisé directement sur le fer et exposé sur la surface du béton, tout en laissant inchangées les lésions. Il est une alternative viable au courant impressionné.

Les deux autres systèmes fournissent reprofilage:

2. comme protection cathodique (CP) avec reprofilage: le revêtement de zinc est pulvérisée sur le béton après la réparation des fissures. Dans ce cas,, vous pouvez mesurer le passage du courant entre les électrodes, ceci peut être ajusté au moyen de résistances. Dans le cas d'un trop faible conductivité du béton, il comporte une tige inférieure de la protection. Pour cette raison,, systèmes comme celui-ci ne fonctionnent que dans des atmosphères contenant de l'humidité suffisante et à haute température.

3. Les courants comme empreinte (ACRI): avant le dépôt de zinc, Il court le reprofilage du béton qui agit comme électrolyte. La protection cathodique ne proviennent pas de la différence de potentiel entre l'anode de zinc et la tige, mais par un courant électrique externe. Les chlorures et hydroxydes migrent de la cathode (béton) all'anodo (zinc).

| sans CP reprofilage | les enfants de CP reprofilage | ACRI | |

|---|---|---|---|

| reprofilage nécessaire | - | et | et |

| la mesure du courant | - | et | et |

| détection capacité de protection | cela dépend | et | et |

| circuit électrique réglable | - | cela dépend | et |

| courant externe intégrable | - | et | cela dépend |

| installation dans des conditions sèches | - | - | et |

| Installation dans des conditions humides | et | et | possible, mère requis |

Les trois solutions sont possibles dans des environnements humides. Il faut, toutefois, évaluer à l'avance pour chaque situation, la nécessité d'une source d'énergie extérieure. Les conditions optimales pour les solutions qui ne fournissent pas actuellement imprimé dans les zones non avez sujettes à la sécheresse, telles que les zones côtières et les tropicales.

La remise en état des structures endommagées est des réparations coûteuses qui augmentent progressivement à De Sitter « Droit de 5 »: 1 Euros dépensés au cours égaux de construction 5 Euros pour les frais d'entretien pour le remplacement, une 25 Euros dans la phase où la corrosion est déclenchée localement et le couvercle en béton présente des fissures et des détachements (besoin de remplacer le béton détérioré), à 125 Euros en cas de blessures et écaillage sont présents sur une grande échelle.

Quelques photos des effets de la corrosion de la tige de fer

interventions décisives