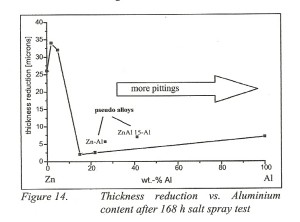

Per accertare la resistenza dei rivestimenti di Zn/Al e Al sono state eseguite numerose prove in nebbia salina con presenza di NaCl 5% alla Temperatura di 35°C + 2 °C. La perdita di spessore dei rivestimenti rilevata dopo 168 ore di esposizione hanno evidenziato i risultati di cui alla figura 14.

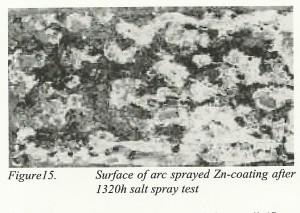

I risultati dimostrano che l’aggiunta di Al allo Zinco migliora notevolmente la resistenza dello zinco. Il migliore risultato si ottiene con la lega Zn/Al 85-15, che ha una resistenza alla corrosione 10 volte più alta dello zinco puro. Aumentando la presenza dell’ Al oltre il 15% però si assiste alla crescita della formazione di pitting. Vedi figura 15.

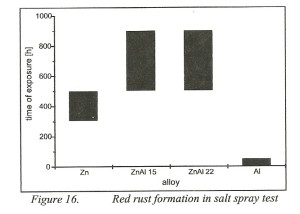

L’inizio della ruggine rossa (fig. 16) si manifesta dopo 300-500 ore per lo zinco e dopo 500-900 ore per le leghe Zn/Al. Mentre per l’Al puro la comparsa si manifesta dopo appena 50 ore.

| Estendendo i risultati accertati, si può dedurre una regola pratica: | ||||

| Perdita spessore dopo 168h | ||||

| Perdita spessore | Resistenza in h | Perdita spessore | Resistenza in h | |

| Zn puro | 20µ | 300-400h | 80µ | 1.200-1.400h |

| Zn/Al 85-15 | 2,0µ | 500-900h | 80µ | 2.000-3.600h |

E’ da notare che i test in nebbia salina eseguiti in ambiente ad alta conduttività elettrolitica si sono rivelati poco efficaci per i rivestimenti di natura sacrificale come lo zinco che ha elevate proprietà anodiche. Per questo motivo, i ricercatori avanzano riserve sul valore dei test i nebbia salina perché nella pratica bisogna tenere conto dell’ambiente reale dove l’atmosfera alterna fasi di umido e secco con scarsa presenza di conduttività elettrolitica.