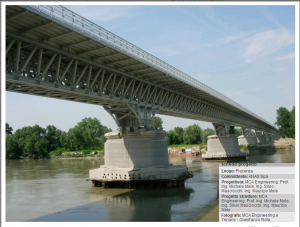

Il crollo del ponte Morandi, avvenuto nel mese di agosto 2018, segna il definitivo tramonto del mito secondo cui il cemento armato o precompresso ha una vita illimitata.

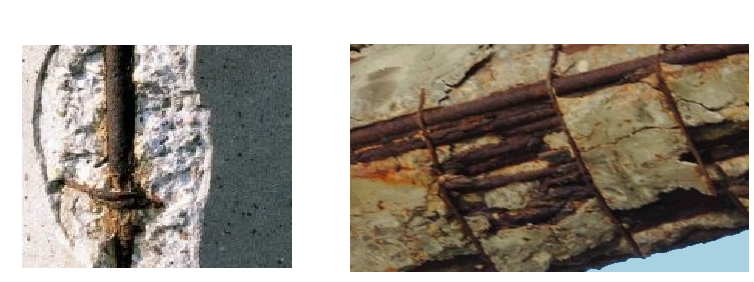

Secondo l’OECS, molte sono le cause del progressivo degrado ma tutte, in fondo, dipendono dalla corrosione (ruggine): fenomeno elettrochimico che si innesca quando i cloruri dei sali disgelanti penetrano all’interno del cemento, oppure con la carbonatazione quando la CO2 abbassa il valore del ph dell’ambiente sotto 9-10. La ruggine, tarlo silente delle strutture in ferro, causa l’aumento di volume del tondino da 2 a 6 volte rispetto al volume originale, creando lo snervamento del cemento con il collasso o lo spalling (fessurazioni).

Senza le dovute ed appropriate manutenzioni, il ferro si sgretola ed il cemento “armato” diventa “disarmato”.

Nella pratica, si usano diversi rivestimenti liquidi che, purtroppo, fanno solo da barriera semi-impermeabile all’aria e all’umidità, altri agiscono da inibitori; entrambi, però, non sono efficaci come lo Zinco (la vera “pelle” dell’acciaio e non un semplice coprente). Questo, infatti, assicura all’armatura una duplice protezione: attiva elettrochimica (anodica, sacrificale o galvanica) e passiva (effetto barriera), isolandola dall’attacco dei fattori ambientali esterni. Nessun altro sistema abbina queste due proprietà.

E’ in virtù di questo primato tecnologico che il Professor Herbert Hermann, del Dipartimento di Scienza dei Materiali e Engineering dell’Università di New York, definisce la zincatura a spruzzo il sistema più efficace contro la corrosione e ne attribuisce la scarsa diffusione alla ignoranza dei prescrittori, alla pigrizia delle autorità preposte, alle lobby dei produttori di vernici e, infine, alla deprecabile piaga degli appalti al ribasso. Studi eseguiti negli USA hanno evidenziato che la vita media della superficie trattata con zincatura a spruzzo dura almeno 20 anni; tale durata può essere ulteriormente prolungata con un rivestimento organico o epossidico depositato sullo strato di Zinco che così viene isolato dall’atmosfera, per cui l’ossidazione avviene all’interno dell’interfaccia zinco-cemento ad un ridotto tasso di corrosione (il consumo di Zn è pari al 50% della normale esposizione).

Il processo di zincatura a spruzzo è più semplice, rapido ed economico rispetto ai sistemi convenzionali. Oltre ai vantaggi strutturali, è di facile esecuzione e la preparazione della superficie consiste in:

– eliminazione delle parti ammalorate da cloruri (almeno 1 cm sotto l’armatura) fino a raggiungere il cemento sano;

– sabbiatura con grado di rugosità SA3;

– spruzzatura del rivestimento di Zn o Zn/Al 85/15 (spessore fino a 500 mm) su ferro secco entro 15 minuti dalla sabbiatura, posizionando la pistola a 10-15 cm; umidità relativa inferiore al 60%;

– ricopertura con cemento entro 24 ore e ulteriore spruzzatura di Zinco a copertura dei pori del cemento.

L’effetto sarà che la corrosione attaccherà di preferenza lo Zinco (metallo meno nobile) che funge da anodo sacrificale al posto del ferro (catodo).

E’ dimostrato che, in ambienti clorurati, il tondo zincato ha una vita media di 3-4 volte superiore al ferro nudo, l’aderenza dello Zn varia da 1,5 a 3,5 Mpa (richiesta 0,75 Mpa).

Le prime applicazioni di zincatura a spruzzo risalgono al 1983 negli USA. Questa tecnica può essere applicata in tre modi:

1.come protezione Catodica (CP) senza riprofilatura: lo Zinco viene spruzzato direttamente sul ferro esposto e sulla superficie del calcestruzzo, pur lasciando le lesioni tali e quali. E’ una valida alternativa alle correnti impresse.

Gli altri due sistemi prevedono la riprofilatura:

2. come Protezione Catodica (CP) con riprofilatura: il rivestimento di Zinco viene spruzzato sul calcestruzzo dopo aver riparato le fessurazioni. In questo caso, si può misurare il passaggio di corrente tra gli elettrodi, questa può essere regolata per mezzo di resistenze. Nel caso di una conduttività del calcestruzzo troppo bassa, si ha una minore protezione del tondino. Per questo motivo, sistemi come questo funzionano solo in atmosfere con sufficiente umidità ed alta temperatura.

3. come Correnti Impresse (ICCP): prima della deposizione di Zinco, si esegue la riprofilatura del calcestruzzo che funge da elettrolita. La protezione catodica non deriva dalla differenza di potenziale tra l’anodo di zinco ed il tondino, ma da una corrente elettrica esterna. I cloruri e gli idrossidi migrano dal catodo (calcestruzzo) all’anodo (zinco).

| CP senza riprofilatura | CP con riprofilatura | ICCP | |

|---|---|---|---|

| riprofilatura necessaria | - | si | si |

| misurazione correnti | - | si | si |

| rilevazione capacità protettiva | dipende | si | si |

| circuito elettrico regolabile | - | dipende | si |

| corrente esterna integrabile | - | si | dipende |

| installazione in ambiente secco | - | - | si |

| installazione in ambiente umido | si | si | possibile, ma non richiesto |

Le tre soluzioni sono praticabili in ambienti umidi. Bisogna, comunque, valutare preventivamente per ogni situazione la necessità di una sorgente di energia esterna. Le condizioni ottimali per le soluzioni che non prevedono correnti impresse si hanno nelle zone non soggette a siccità, come le zone costiere e quelle tropicali.

Il risanamento delle strutture ammalorate comporta alti costi di riparazioni che aumentano progressivamente secondo la “Legge del 5” di De Sitter: 1 Euro speso durante la costruzione equivale a 5 Euro per spese di manutenzione per il ripristino, a 25 Euro nella fase in cui la corrosione è innescata localmente e il copriferro presenta fessurazioni e distacchi (necessità di sostituire il calcestruzzo deteriorato), fino a 125 Euro quando lesioni e spalling sono presenti su larga scala.

Alcune immagini degli effetti della corrosione del tondino di ferro

Interventi risolutivi